اپتوالکترونیک چیست؟

اپتوالکترونیک شامل قطعات الکترونیکی مرتبط با اپتیک (نور) است که در آنها نور ساطع، اصلاح یا تبدیل میشود و بر اساس شدت نور فعال یا غیرفعال میشوند. این دستگاهها شامل بخشهای مختلفی مانند ساطعکنندهها و آشکارسازهای نوری، از جمله فوتودیودها و فوتوترانزیستورها هستند که به ایجاد لایه نازک فلزات و نیمههادیها با کیفیت بالا به شدت وابسته هستند.

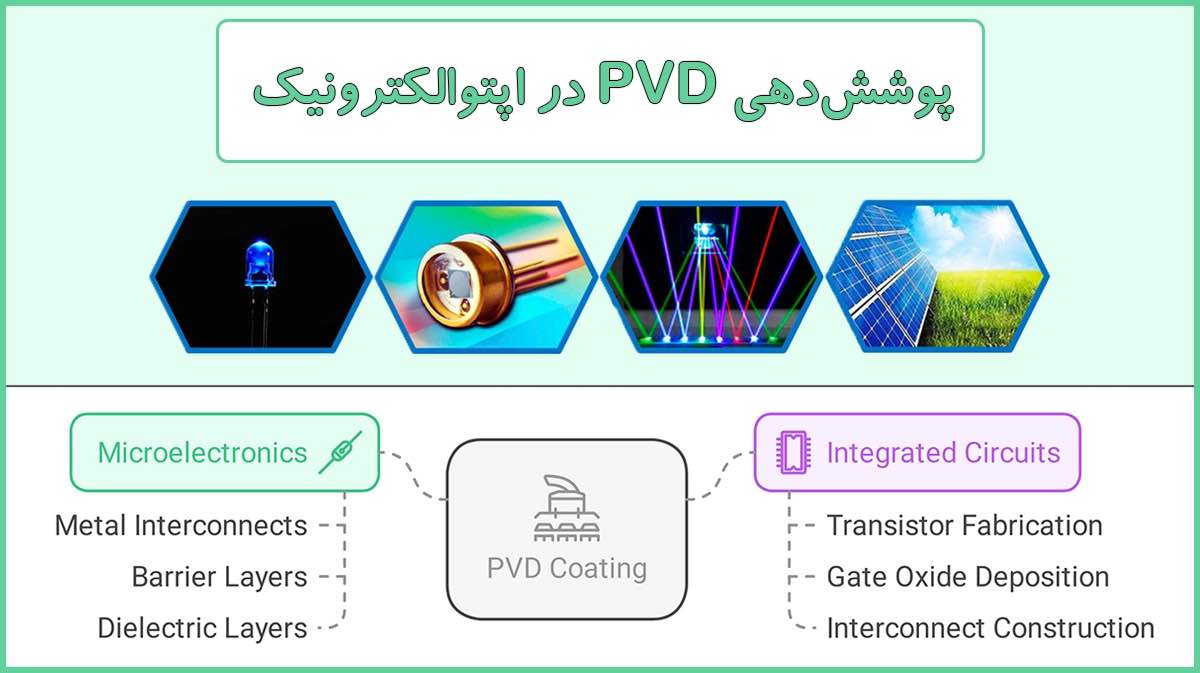

روش لایهنشانی بخار فیزیکی (PVD) برای ایجاد پوشش لایه نازک در دستگاههای اپتوالکترونیک برای ایجاد لایههای نازک از فلزاتی مانند آلومینیوم یا مس و همچنین عایقهایی مانند دیاکسید سیلیکون یا نیترید استفاده میشود. لایههای ایجاد شده از طریق این فرآیند در تولید دستگاههای اپتوالکترونیک ضروری هستند و به عنوان مسیرهای رسانا، موانع یا عایقها عمل میکنند.

در لایهنشانی به روش PVD از تکنیکهای مختلفی مانند کندوپاش یا تبخیر برای لایهنشانی مواد در مقیاس اتمی یا مولکولی استفاده میشود. آنچه پوششدهی PVD در اپتوالکترونیک را متمایز میکند، خلوص بالا و یکنواختی آن است. این ویژگیها برای تضمین عملکرد قابل اعتماد نیمههادیها حیاتی هستند. با این وجود، این امر مستلزم شرایط پیچیده خلاء بالا همراه با کنترل دقیق پارامترهای لایهنشانی است. در مقیاس بزرگ، این روش از مزیت قابل توجهی برای تولید انبوه بهرهمند است. با افزایش تقاضا برای دستگاههای نیمههادی کوچکتر، سریعتر و با بهرهوری انرژی بیشتر، استفاده از پوششدهی PVD در اپتوالکترونیک به طور فزایندهای ضروری میشود.

فرآیندهای پوششدهی PVD در اپتوالکترونیک

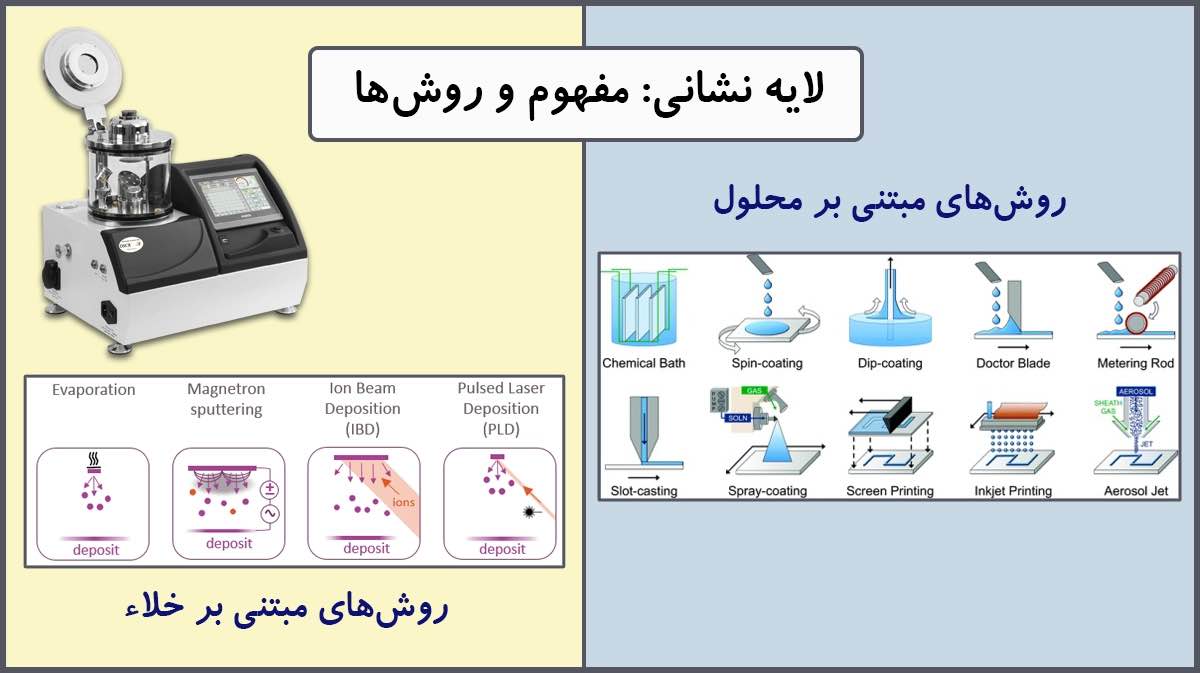

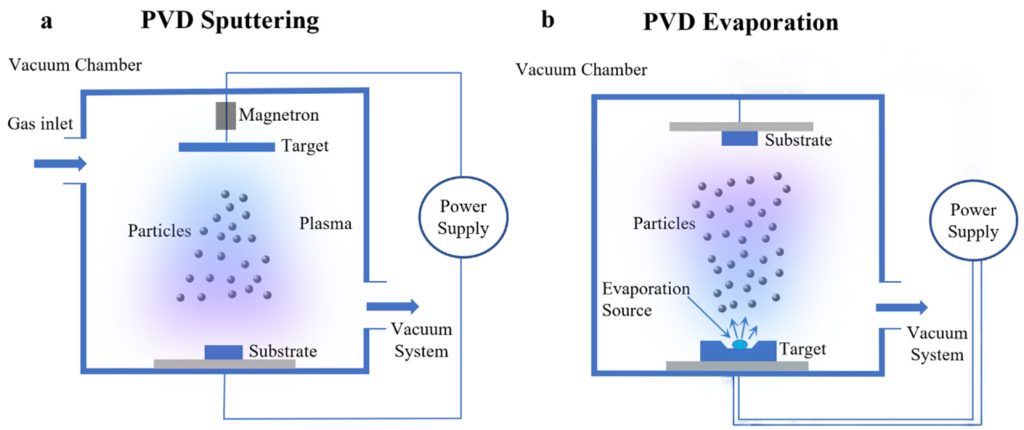

در صنعت اپتوالکترونیک، دو نوع فرآیند رسوب بخار فیزیکی (PVD) وجود دارد: کندوپاش و تبخیر (شکل ۲). هر دو روش مستلزم تبدیل ماده منبع به بخار هستند که در یک محفظه خلاء به زیرلایه منتقل میشود. با این حال، این روشها در نحوه تبخیر ماده منبع و خواص لایه نازک حاصل متفاوت هستند.

روشهای کندوپاش و تبخیر مزایا و معایبی دارند. در لایهنشانی کندوپاشی طیف وسیعتری از مواد را میتوان لایهنشانی نمود و یکنواختی لایه بیشتر است، اما به تجهیزات پیچیدهتر و مدیریت دقیق فرآیند نیاز دارد. تبخیر سادهتر و ارزانتر است، اما ممکن است از نظر لایهنشانی مواد خاص یا دستیابی به خواص خاص لایه محدودیتهایی داشته باشد.

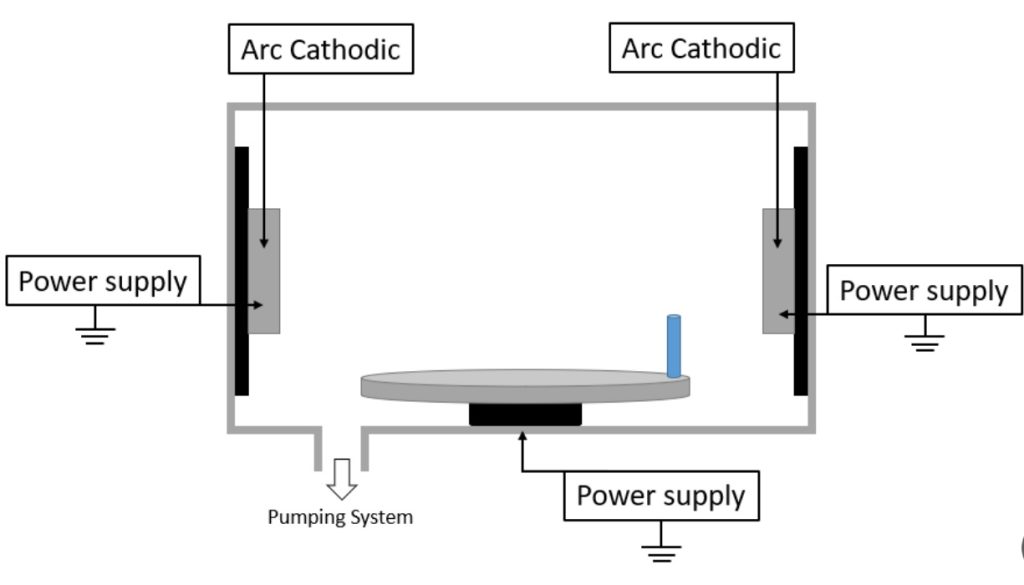

همچنین، در لایهنشانی بخار فیزیکی به روش قوس کاتدی ماده منبع با استفاده از قوس الکتریکی با جریان بالا تبخیر میشود. این رویکرد مزایای قابل توجهی برای کاربردهای نیمههادی، به ویژه از نظر محافظت در برابر خوردگی، دارد.

مواد مورد استفاده در پوششدهی PVD قطعات اپتوالکترونیک

در صنایع اپتو الکترونیک، فرآیندهای پوششدهی PVD ممکن است طیف وسیعی از مواد را لایهنشانی کنند. این مواد کاربردهای متنوعی در ساخت دستگاههای اپتوالکترونیک دارند، از جمله تشکیل لایههای رسانا، موانع و لایههای عایق. ماده مورد استفاده با توجه به ویژگیهای الکتریکی، حرارتی و مکانیکی مطلوب لایه و همچنین سازگاری آن با لایه زیرین و سایر مواد موجود در دستگاه تعیین میشود.

پوششهای فلزی

فلزات به دلیل رسانایی الکتریکی بالا و سازگاری با زیرلایههای مختلف، اغلب در پوششدهی PVD در اپتوالکترونیک مورد استفاده قرار میگیرند. آلومینیوم، مس، طلا و نقره از رایجترین فلزات مورد استفاده در فناوری نیمههادی هستند. این فلزات میتوانند بسته به ویژگیهای فیلم مورد نظر و مشخصات دستگاه، به صورت عناصر خالص یا آلیاژ لایهنشانی شوند.

کروم

کروم به دلیل سختی بالا، مقاومت در برابر خوردگی برتر و ضریب اصطکاک پایین، مادهای رایج برای پوششهای PVD است.

نقره

نقره، اگرچه کمتر مورد استفاده قرار میگیرد، اما میتواند در کاربردهای متنوعی که رسانایی الکتریکی بالا و پایداری حرارتی آن مورد نیاز است، استفاده شود.

طلا

طلا در کاربردهایی که نیاز به رسانایی الکتریکی و مقاومت در برابر اکسیداسیون بالا دارند، مانند اتصال سیم و اتصالات اهمیک استفاده میشود.

مس

مس به دلیل رسانایی الکتریکی بهتر و مقاومت بهبود یافته در برابر مهاجرت الکتریکی که منجر به طول عمر بیشتر دستگاه میشود، به عنوان ماده جایگزین آلومینیوم برای اتصالات محبوبیت زیادی پیدا کرده است.

آلومینیوم

آلومینیوم معمولاً در تولید اتصالات و الکترودها مورد استفاده قرار میگیرد، زیرا ترکیبی عالی از رسانایی الکتریکی، پایداری حرارتی و مقرون به صرفه بودن را فراهم میکند. با این حال، آلومینیوم به مهاجرت الکتریکی حساس است که در نهایت میتواند باعث خرابی دستگاه شود.

سرامیکها

سرامیکها نوع دیگری از مواد مورد استفاده در پوشش PVD نیمهرساناها هستند. این مواد معمولاً عایق یا دیالکتریک هستند، به این معنی که الکتریسیته را هدایت نمیکنند. سرامیکها در کاربردهای متنوعی در دستگاههای نیمهرسانا، از جمله لایههای عایق، موانع دیالکتریک و پوششهای محافظ، استفاده میشوند. دیاکسید سیلیکون، سیلیس نیترید سیلیکون و اکسید آلومینیوم از رایجترین مواد سرامیکی مورد استفاده در پوشش لایه نازک نیمههادی در دستگاههای اپتوالکترونیکی هستند.

اکسید آلومینیوم

اکسید آلومینیوم (Al۲O۳) یک ماده سرامیکی است که به دلیل ویژگیهای عایقبندی و مقاومت شیمیایی در پوششهای PVD مورد استفاده قرار میگیرد. میتوان آن را به عنوان یک پوشش محافظ روی سطح دستگاههای نیمههادی اعمال کرد و آنها را نسبت به تأثیرات خارجی مانند رطوبت و آلایندهها عایقبندی کرد. Al۲O۳ همچنین دارای ثابت دیالکتریک بالایی است که آن را برای استفاده به عنوان دیالکتریک گیت در توپولوژیهای پیشرفته خاص دستگاه مناسب میکند.

نیترید سیلیکون

نیترید سیلیکون (Si۳N۴) به عنوان یک لایه مانع عمل میکند و از نفوذ فلزاتی مانند مس به زیرلایه سیلیکونی زیرین جلوگیری میکند. Si۳N۴ پایداری حرارتی و ویژگیهای یک مانع عالی را نشان میدهد که به یکپارچگی ساختاری دستگاه کمک میکند و از تخریب عملکرد آن جلوگیری میکند.

دیاکسید سیلیکون

دیاکسید سیلیکون (SiO۲) یک عایق رایج در صنعت اپتوالکترونیکی است. این ماده به عنوان دیالکتریک گیت در دستگاههای اکسید فلز-نیمهرسانا (MOS) و دیالکتریک بین لایهای (ILD) بین اتصالات فلزی عمل میکند. SiO۲ خواص الکتریکی و حرارتی برجستهای از جمله ثابت دیالکتریک بالا و جریان نشتی کم را نشان میدهد که آن را به مادهای ایدهآل برای این کاربردها تبدیل میکند.

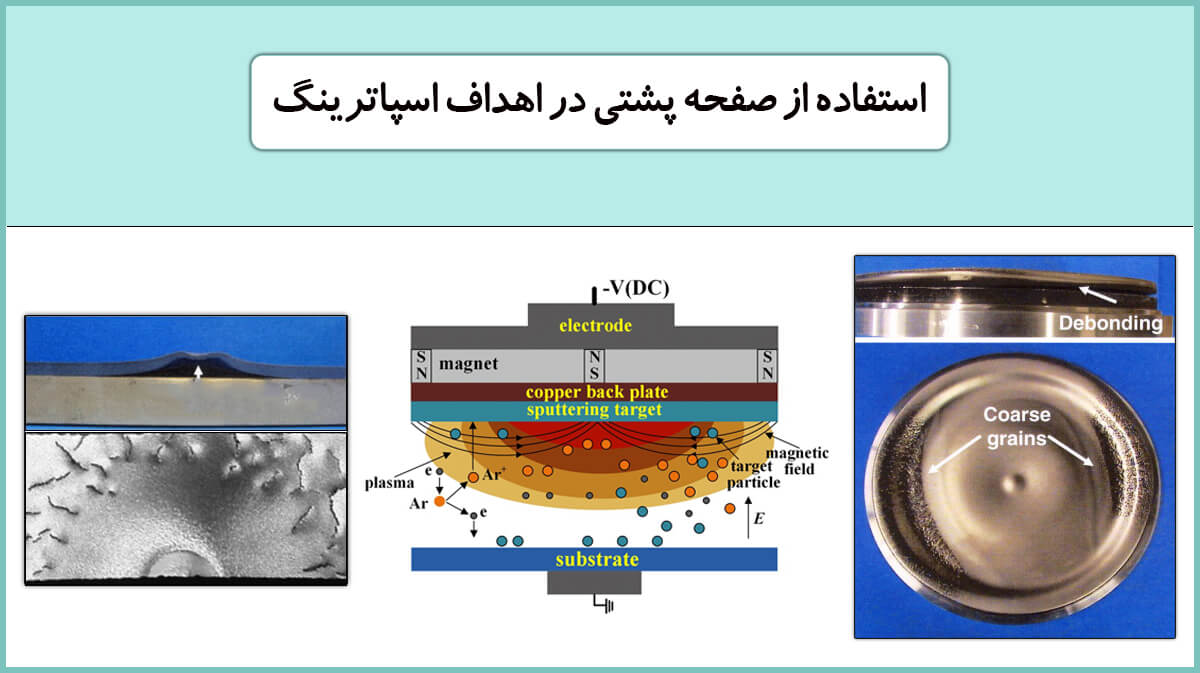

پوششدهی چنین مواد نارسانا را میتوان از طریق کندوپاش RF هدف سرامیکی انجام داد. دستگاههای پوششدهی اسپاترینگ شرکت پوششهای نانوساختار با محفظههای بزرگ، مانند DST1-300، DSCR-300، DSCT-300، DST3 و DST2-TG، میتوانند به منبع تغذیه RF مجهز شوند تا امکان لایهنشانی اسپاترینگ مواد عایق را فراهم کنند.

برای جلوگیری از ترک خوردگی اهداف سرامیکی در حین فرآیند لایهنشانی کندوپاش به دلیل رسانایی حرارتی اندک آنها، این اهداف باید به صفحه پشتبند مجهز شوند.

مواد آلی

مواد آلی همچنین به طور گسترده برای استفاده در دستگاههای اپتوالکترونیکی، مانند دستگاههای فتوولتائیک آلی (OPV)، دیودهای ساطع کننده نور آلی (OLED) و ترانزیستورهای اثر میدانی آلی (OFET) مورد مطالعه قرار گرفتهاند. تکنیکهای پوشش PVD برای فرآیند لایهنشانی چنین موادی بر اساس تبخیر حرارتی کنترلشده با دما از مواد آلی مانند پلیمرها است.

پارامترهای فرآیند لایهنشانی

انتخاب ماده منبع و پارامترهای فرآیند مانند فشار، سرعت لایهنشانی، دمای لایهنشانی و دمای زیرلایه، همگی در تعریف کیفیت نهایی لایه مهم هستند. کنترل پارامترهای فرآیند، به ویژه هنگام لایهنشانی سرامیکها، با استفاده از تکنیکهای PVD برای دستیابی به کیفیتهای لایه مورد نظر، از جمله ترکیب، ضخامت و یکنواختی، بسیار مهم است.

ضخامت لایه، همگنی و چسبندگی زیرلایه، همگی تأثیر قابل توجهی بر عملکرد و قابلیت اطمینان دستگاه نیمههادی دارند. در نتیجه، درک کامل فرآیند PVD و ویژگیهای مواد لایهنشانی شده برای کارکرد مطلوب در قطعه اپتوالکترونیکی ضروری است.

کاربردهای پوشش PVD در دستگاههای اپتوالکترونیک

پوشش PVD در حوزه فناوری پیشرفته اپتوالکترونیک اهمیت دارد زیرا به ساخت ابزارهای پیچیده کمک میکند. این پوشش به عنوان پایه ترانزیستورهای لایه نازک عمل میکند که اجزای کلیدی در صفحه نمایشها و LEDها هستند. PVD اتصالات کم مقاومت ایجاد میکند که سرعت سیگنال و قابلیت اطمینان دستگاه را بهبود میبخشد. علاوه بر این، از نیمههادیها با پوششهای محافظ محافظت میکند و طول عمر آنها را، از میکروچیپها گرفته تا سلولهای خورشیدی، حتی در شرایط سخت تضمین میکند. پوشش PVD طیف گستردهای از کاربردها را در نیمههادیها، از جمله میکروالکترونیک، اپتوالکترونیک و دستگاههای قدرت دارد.

تکنیک پوشش PVD همچنین در بخش تولید برای ساخت ابزارهای برش مقاوم در برابر سایش استفاده میشود. پوششها در ابعاد میکرومتر (µm) دوام و عملکرد مواد جامد مانند کاربیدها را افزایش میدهند.

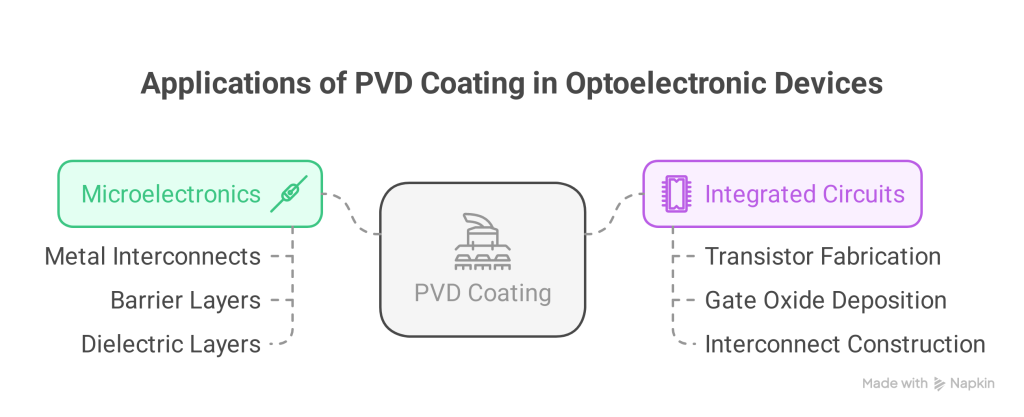

میکروالکترونیک

پوشش PVD به طور گسترده در میکروالکترونیک برای ساخت مدارهای مجتمع (IC) استفاده میشود. اینها مدارهای الکتریکی مینیاتوری هستند که از چندین جزء مانند ترانزیستورها، دیودها، مقاومتها و خازنها تشکیل شدهاند و همگی در یک تراشه واحد ادغام شدهاند. از لایههای فلزی برای اتصال اجزا استفاده میشود و معمولاً با استفاده از فرآیندهای PVD لایهنشانی میشوند.

یک کاربرد حیاتی پوششهای PVD ایجاد اتصالات فلزی در تولید مدارهای مجتمع است. این مسیرهای رسانا اجزای مختلف IC را به هم متصل میکنند. آلومینیوم و مس به دلیل رسانایی الکتریکی عالی و سازگاری با زیرلایههای سیلیکونی، رایجترین فلزات مورد استفاده برای اتصالات هستند. روشهای PVD، از جمله کندوپاش و تبخیر، برای لایهنشانی این فلزات به صورت کنترلشده استفاده میشوند که منجر به لایههای نازک و یکنواخت میشود.

یکی دیگر از کاربردهای پوشش PVD در میکروالکترونیک، ایجاد لایههای مانع است. لایههای مانع، لایههای نازکی از مواد، اغلب فلز یا سرامیک، هستند که از انتشار اتمها در لایههای مختلف دستگاه جلوگیری میکنند. به عنوان مثال، یک لایه مانع ساخته شده از تیتانیوم یا تیتانیوم نیترید اغلب بین زیرلایه سیلیکونی و اتصال فلزی قرار میگیرد تا از مهاجرت اتمهای فلزی به سیلیکون جلوگیری کند. این امر به حفظ یکپارچگی ساختاری دستگاه کمک میکند و از تخریب عملکرد آن جلوگیری میکند.

پوششهای PVD همچنین برای رسوب لایههای دیالکتریک در مدارهای مجتمع استفاده میشوند. این لایهها، لایههای عایقی هستند که کانالهای رسانا را جدا کرده و از اتصال کوتاه الکتریکی جلوگیری میکنند. مواد دیالکتریک رایج شامل دیاکسید سیلیکون و نیترید سیلیکون هستند که میتوانند با استفاده از روشهای PVD رسوب داده شوند.

مدارهای مجتمع (IC)

مدارهای مجتمع (IC) یک حوزه کاربردی برجسته برای پوشش PVD در بخش نیمههادی ارائه میدهند. ICها اساساً مدارهای الکترونیکی مینیاتوری ساخته شده از مواد نیمههادی، معمولاً سیلیکون، هستند. ساخت مدار مجتمع شامل چندین مرحله است که در بعضی از این مراحل از روشهای PVD برای رسوب مواد مختلف استفاده میکنند.

تولید ترانزیستور، بلوک سازنده اساسی دستگاههای الکترونیکی، نقطه عطفی مهم در ساخت مدارهای مجتمع است. فناوری نیمههادی اکسید فلز (MOS) معمولاً در ساخت ترانزیستورها در مدارهای مجتمع استفاده میشود. در این روش، یک لایه نازک از دیاکسید سیلیکون (SiO۲) با استفاده از تکنیکهای PVD روی زیرلایه سیلیکونی ایجاد میشود تا اکسید گیت ترانزیستور را تولید کند. این لایه به عنوان یک عایق عمل میکند و به گیت اجازه میدهد تا جریان عبوری از ترانزیستور را کنترل کند و در عین حال جداسازی الکتریکی مستقیم را حفظ کند.

پس از تولید اکسید گیت، یک لایه از پلیسیلیکون یا فلز از طریق PVD لایهنشانی میشود تا الکترود گیت ایجاد شود. انتخاب بین پلیسیلیکون و فلز با توجه به نیازهای خاص دستگاه تعیین میشود. به عنوان مثال، گیتهای پلیسیلیکون به طور گسترده در فناوری نیمههادی اکسید فلز مکمل (CMOS) مورد استفاده قرار میگیرند زیرا با لایه SiO۲ زیرین سازگار هستند. از سوی دیگر، گیتهای فلزی در توپولوژیهای پیچیده دستگاهها که نیاز به مقاومت گیت کم دارند، استفاده میشوند.

یکی دیگر از مراحل کلیدی در تولید IC که در آن از PVD استفاده میشود، ساخت اتصال است. اینها کانالهای رسانا هستند که اجزای مختلف IC را به هم متصل میکنند و اجازه میدهند پالسهای الکتریکی از دستگاه عبور کنند. اتصالات اغلب از مس یا آلومینیوم ساخته میشوند که با استفاده از فرآیندهای PVD مانند کندوپاش و تبخیر ایجاد میشوند. یک لایه مانع از مواد پوششی، مانند تیتانیوم یا تانتالوم، اغلب قبل از لایه فلزی قرار میگیرد تا از نفوذ بین فلز و سیلیکون زیرین جلوگیری شود.

در تمام این مراحل، کنترل پارامترهای فرآیند PVD برای دستیابی به ویژگیها و عملکرد مطلوب لایه بسیار مهم است. این شامل دما، فشار و نرخ لایهنشانی، ضخامت لایه و همگنی آن، و همچنین ترکیب و خلوص ماده مورد لایهنشانی میشود. توانایی تنظیم دقیق این پارامترها یکی از دلایلی است که PVD یک فناوری محبوب برای لایهنشانی مواد در تولید قطعات اپتوالکترونیکی است.

مزایای پوشش PVD در تولید قطعات اپتوالکترونیکی

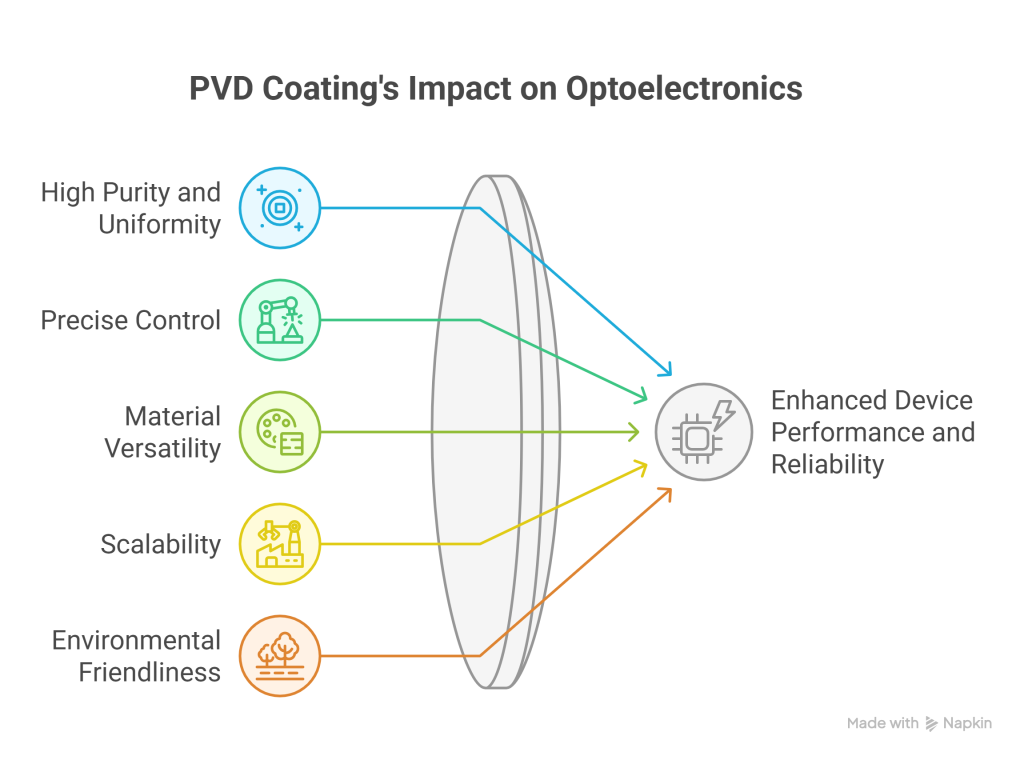

پوشش PVD مزایای مختلفی را در کاربردهای الکترونیک نوری و نیمههادی ارائه میدهد:

- روشهای PVD میتوانند لایههایی با خلوص و یکنواختی عالی تولید کنند که برای عملکرد و قابلیت اطمینان دستگاههای اپتوالکترونیکی بسیار مهم است. محیط خلاء مورد استفاده در روشهای PVD آلودگی را کاهش میدهد و تضمین میکند که ماده لایهنشانی شده عاری از ناخالصی باشد.

- پوشش PVD امکان کنترل دقیق ضخامت، ترکیب و سایر خواص لایه رسوبی را فراهم میکند. این امر ایجاد ساختارهای پیچیده و چند لایه و سفارشیسازی خواص لایه را برای برآورده کردن نیازهای هر دستگاه ممکن میسازد.

- روشهای PVD میتوانند انواع مواد مانند فلزات، سرامیکها و ترکیبات را ایجاد نمایند. تطبیقپذیری پوشش PVD آن را برای کاربردهای مختلف در صنعت نیمههادی، از جمله ایجاد لایههای رسانا، عایق و مانع، مناسب میکند.

- پوشش PVD یک فناوری بسیار مقیاسپذیر است که برای تولید با حجم بالا ایدهآل است. این امر آن را به گزینهای جذاب برای تولیدکنندگان اپتوالکترونیکی که به دنبال صرفهجویی در مقیاس و هزینههای تولید پایینتر هستند، تبدیل میکند.

- روشهای PVD نسبت به آبکاری الکتریکی سازگارتر با محیط زیست هستند زیرا ضایعات کمتری تولید میکنند و از مواد شیمیایی خطرناک کمتری استفاده میکنند.

سیستمهای پوششدهی در خلاء به روش PVD برای کاربردهای اپتوالکترونیکی

شرکت پوششهای نانوساختار طیف وسیعی از سیستمهای لایهنشانی بخار فیزیکی، از جمله لایهنشانهای اسپاترینگ (اسپاترکوتر)، پوششدهندههای کربنی (کربن کوتر)، تبخیرکنندههای حرارتی (اواپراتور) و سیستمهای لایهنشانی لیزر پالسی را ارائه میدهد. این محصولات کاربرد وسیعی در تولید قطعات اپتوالکترونیک دارند. شرکت پوششهای نانوساختار همچنین سیستمهای پوششدهی را که به طور خاص برای کاربردهای نیمههادی طراحی شدهاند، مانند سیستمهای تبخیر حرارتی رومیزی (DTT) با نگهدارندههای منبع سهگانه، تولید میکند که امکان انجام فرآیند تبخیر و لایهنشانی همزمان چند ماده را فراهم میکند.

علاوه بر این، شرکت پوششهای نانوساختار سیستمهای ترکیبی لایهنشانی اسپاترینگ و لایهنشانی تبخیر حرارتی را نیز ارائه میدهد؛ به عنوان نمونه میتوان از اسپاترکوتر دو کاتده به همراه تبخیر حرارتی (DST2-TG) نام برد که امکان تغییر روش لایهنشانی بین اسپاترینگ و تبخیر حرارتی را بدون شکستن خلاء فراهم ساخته است. این تکنیک مزایای متعددی را برای ایجاد لایههای متوالی مورد نیاز برای دستگاههای مختلف اپتوالکترونیک ارائه میدهد.

اهمیت پوششدهی بخار فیزیکی

پوششدهی بخار فیزیکی (PVD) یک فرآیند حیاتی در صنعت اپتوالکترونیک است که امکان لایهنشانی مواد مختلف را بر روی زیرلایهها برای ساخت دستگاههای الکترونیکی فراهم میکند. فرآیندهای PVD، مانند کندوپاش و تبخیر، مزایای بیشماری از جمله خلوص بالا و یکنواختی لایهها، کنترل دقیق خواص لایه و توانایی لایهنشانی طیف وسیعی از مواد را ارائه میدهند.

با این حال، پوشش PVD با چالشهایی همچون پیچیدگی و محدودیتهای لایهنشانی مواد خاص روبروست. با وجود این چالشها، پوششدهی به روش PVD همچنان سنگ بنای تولید نیمههادیها است که منجر به رشد قابل توجه بازارهای پوششهای PVD با نرخ رشد مرکب سالانه بیش از ۶ درصد در ۱۰ سال آینده میشود و تحقیقات و توسعه مداوم با هدف بهبود قابلیتها و گسترش کاربردهای آن انجام میشود.

برخی سیستمهای خلاء پوششهای نانوساختار

منابع

- Ohring, M. (2001). Materials Science of Thin Films (2nd ed.). Academic Press

- Baptista, A.; Silva, F.; Porteiro, J.; Míguez, J.; Pinto, G.; Fernandes, L. On the physical vavaporeposition (PVD): Evolution of magnetron sputtering processes for industrial applications. Procedia Manuf. 2018, 17, 746–۷۵۷

- Mattox, D. M. (2010). Handbook of Physical Vapor Deposition (PVD) Processing. William Andrew Publishing

- Sze, S. M., & Ng, K. K. (2006). Physics of Semiconductor Devices (3rd ed.). Wiley

- Hu, C-K., and J. M. E. Harper. “Copper interconnections and reliability.” Materials Chemistry and Physics 52.1 (1998): 5-16

- Grand View Research. (2024). Physical Vapor Deposition Market Size, Share & Trends Analysis Report

- Abate, Antonio. “Specialty Grand Challenges in Optoelectronics.” Frontiers in Electronics 1 (2020): 579890

- https://lumenci.com/blogs/optoelectronic-devices/

- https://en.surftech.com.tw/list/cate-195522.htm